Тонкостенные стаканы вырабатываются выдуванием на автомате ВС-24, представляющем собой карусельную (т.е. непрерывно вращающуюся) машину с вакуумным питанием форм стекломассой. Круглый стол машины разделен на шесть секторов, в каждом из которых имеется по четыре выдувательных трубки и чистовых формы.

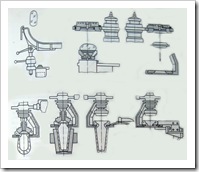

Кроме того, имеется один на весь агрегат четырехрукавный вакуумный питатель. Каждый рукав оканчивается открытой снизу черновой формой, в которую под действием вакуума засасывается стекломасса. Затем все четыре наборные головки черновой формы одновременно выходят из стекломассы, и нож, отрезая тянущийся за формой "хвост" стекломассы, закрывает дно этой формы. Далее черновая заготовка стекла падает в захваты выдувной трубки. Последние закрываются, и осуществляется предварительное выдувание снизу вверх. После этого все четыре выдувательные трубки данного сектора поворачиваются вниз, так что черновые заготовки вытягиваются вниз под действием собственного веса. На последней стадии происходит выдувание стеклоизделия на каждой из четырех трубок в чистовых формах.

Более удобным во многих отношениях является капельное питание форм стекломассой. По этому принципу выдувает тонкостенные стаканы автомат ВР-24.

Более удобным во многих отношениях является капельное питание форм стекломассой. По этому принципу выдувает тонкостенные стаканы автомат ВР-24.

Порция стекломассы из капельного питателя падает на изогнутый желоб и скатывается на пуансон, который, поднимаясь, отпрессовывает стеклянную «таблетку» в находящейся над ним матрице. «Таблетка» падает на приемный столик, на который опускается дутьевая головка, осуществляющая выдувание предварительной заготовки. Окончательное выдувание полуфабриката происходит в так называемой «чистовой форме». На остывании полуфабриката его «венчик» откалывается и полуфабрикат падает на транспортер, а «венчик» сбрасывается в бункер для боя.

Несколько иначе работает выдувной автомат «Руаран R-7». На этой машине имеется 7 черновых и соответственно 7 чистовых форм, установленных в два яруса. Капля падает в черновую форму. В этой форме выдувается черновая заготовка стеклоизделия дном вверх, которая затем передается на ярус чистовых форм, поворачиваясь при этом на 180°, т. е. становясь дном вниз. Выдувание в чистовой форме осуществляется за счет вакуумного отсасывания воздуха из зазора между наружными стенками черновой заготовки и внутренни стенками чистовой формы.

Секционные выдувные автоматы имеют несомненные преимущества перед другими машинами, выдувающими флаконы и бутылки, по следующим причинам. Эти автоматы не имеют вращающихся столов и состоят из 6 (АВ-6) или из 2…8 секций (машины ИС). Каждая секция является по сути дела автономной машиной.

Конвейерная машина HL-6-12, разработанная Фирмами ФРГ и США, предназначена для скоростной (до 600 шт/мин) выработки облегченных узкогорлых бутылок вместимостью 330 и 500 мл.

На некоторых советских заводах установлены импортные автоматизированные линии «Интергласс» по выработке стеклоизделий на ножке (рюмок и бокалов). Процесс формования стеклоизделий складывается из нескольких операций: выдувания корпуса сосуда (бокала) на автомате; вакуумного формования ножки из отдельной капли с одновременной сваркой ножки и корпуса; раскатывания донышка. Зарубежная автоматизированная линия «Зорг» предусматривает две операции: прессование ножки вместе с донышком из одной капли стекломассы; выдувание корпуса бокала с одновременной сваркой его с ножкой и донышком. Автоматизированная линия английской фирмы «Гласе тюбе» позволяет формовать стеклоизделия в одну стадию: на вакуумно-выдувном автомате выдувается корпус стеклоизделия с утолщенной ножкой, которая затем удлиняется и раскатывается при непрерывном вращении стеклоизделия.