Прессование было известно давно. Многие древнеегипетские стеклянные украшения были получены путем расплющивания размягченной стекломассы. Позднее этот способ был почти вытеснен выдуванием, а прессование применялось лишь для изготовления мелких стеклоизделий: бус, пробок, пуговиц и т.п.

По одному из способов стекломасса набиралась из горшка на «железку» и с силой вдавливалась в форму. Полученное изделие (например, пробка для графина) отбивалось от железки, в случае необходимости оно подвергалось гранению или шлифовке. По второму способу кусочки стекла разогревали и прессовали в ручном штампе, напоминающем по внешнему виду клещи.

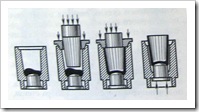

В начале XIX в. в основном оформился современный принцип механизированного прессования изделий из вязкой стекломассы, набранной непосредственно из стекловаренной печи.  Горячая стекломасса подается в металлическую форму. Давлением пуансона (керна) из стекломассы формуется изделие. Верхний край поднимается в процессе стекломассы и встречается с горловым кольцом раньше, чем пуансон опустится в крайнее нижнее положение. Поэтому горловое кольцо приподнимается, сжимая пружины. Отпрессованное изделие выталкивается из формы поддоном.

Горячая стекломасса подается в металлическую форму. Давлением пуансона (керна) из стекломассы формуется изделие. Верхний край поднимается в процессе стекломассы и встречается с горловым кольцом раньше, чем пуансон опустится в крайнее нижнее положение. Поэтому горловое кольцо приподнимается, сжимая пружины. Отпрессованное изделие выталкивается из формы поддоном.

Таким образом, внутренняя полоса формы образует наружную поверхность изделий, пуансон формует внутреннюю его полость, а горловое кольцо отделывает кромку, т.е. верхний край изделия.

Прессование является точным, простым, производительным, а следовательно, экономичным способом формования стеклоизделий. Однако к конфигурации изделий предъявляются следующие требования. Полость изделий должна обеспечивать свободный выход пуансона из формы по окончании процесса прессования, следовательно, полость изделий может быть цилиндрической, призматической или суживающейся книзу. Внутренняя полость изделий не может иметь выступов и углублений, которые задерживали бы движение пуансона. Соприкасаясь с металлом, стекло в процессе прессования быстро твердеет, поэтому затруднено, а иногда невозможно производство изделий с высокими, а также с тонкими стенками. Все же повышение давления прессования, использование вспомогательных пуансонов, цанговых пресс-форм и т.п. позволяют разнообразить конфигурации прессуемых стеклоизделий.

Свойства стекломассы, предназначенной для прессования, обусловливают технологией самого процесса прессо а также качеством вырабатываемых изделий. Стекломасса не должна иметь камней, пузырьков и полос. В хрустальных стеклоизделиях допускается лишь слабый оттенок, заметный в утолщенных участках стеклоизделия.

При изготовлении простых стеклоизделий (стакан, солонка) матрица пресс-формы выполняется цельной. Если же стеклоизделие имеет сложные очертания или рельефный рисунок на наружной поверхности, то прессование осуществляют в раскрывных пресс-формах, состоящих из двух, трех или четырех частей, соединенных шарнирами. Рисунок выполняется на внутренней поверхности чеканкой. Следовательно, для прессованных стеклоизделий характерен более выступающий рельефный рисунок на поверхности, так как в металле формы легче прорезать линии и детали этого рисунка, чем снимать большие участки фона, оставляя некоторые элементы выпуклыми.

При ручном прессовании старым способом баночник набирал стекломассу на железный прут и подносил ее к прессу. Мастер отрезал над формой требуемую порцию стекломассы ножницами, закрывал форму горловым кольцом и ставил ее под пуансон, а рабочий осуществлял прессование вручную с некоторой выдержкой в форме, для того чтобы стеклоизделие окончательно затвердело и не деформировалось при извлечении пуансона из формы. Затем пуансон вынимали, форму выдвигали и с нее снимали горловое кольцо. Стеклоизделие можно было извлечь из формы опрокидыванием последней, выталкиванием его снизу или раскрытием разъемной формы. Форма возвращалась в исходное положение, а стеклоизделие относили на отжиг. Очевидно, что большая часть времени тратилась на вспомогательные операции и производительность ручного пресса была невелика. Этот старый способ ручного прессования может быть использован при изготовлении стеклоизделий (например, сувениров небольшими сериями) на настольном прессе. Стекло при этом можно разогревать в пламени стеклодувной горелки. В настоящее время применяют полуавтоматические прессы пневматического действия, на которых механизированы процессы прессования (работа пуансона) и вращение стола. Питание пресса стекломассой и управление осуществляются вручную.

Автоматическое прессование стеклоизделий стало возможным за счет автоматической подачи порции стекломассы в форму, а также за счет синхронизации вращения стола, движения рабочих деталей пресса и подачи порции стекломассы в форму.

Стекловаренная печь может быть оснащена более чем одним питателем. В каждом питателе исходную бесцветную стекломассу можно окрашивать в различные цвета, которые можно менять легкоплавкой стекловидной фриттой, перемешиваемой со стекломассой специальной мешалкой непосредственно в канале питателя. Разработаны также струйные питатели, которые можно считать разновидностью капельных. Из отверстия вытекает вниз струя стекломассы, периодически прерываемая четырьмя парами ножниц. Производительность такого питателя до 300 капель в 1 мин. Для питания формующих механизмов применяют также устройства инжекционного типа.

Для автоматического прессования служит, например, прессовая машина-автомат АПП-12. Более совершенными являются американские пресс-автоматы «Линч-МДП», которые находят применение и в нашей стране. Все эти машины совершают прерывистое вращательное движение. Например, при 12 формах они останавливаются при повороте на каждые 30°. Это усложняет конструкцию и приводит к усиленному износу деталей, что нежелательно, поэтому предпринимаются попытки создания и непрерывно вращающихся роторных пресс-автоматов. Примером может служить пресс АРП-10 с десятью формами, над каждой из которых имеется свой собственный прессующий механизм с керном, а не один на весь агрегат как у АПП-12.

Прессование изделий в нераскрывных формах может быть осущественно на машине, у которой паунсон закреплен неподвижно, путем подъема формы силой сжатия воздуха. На пресс-автоматах можно вырабатывать не только стеклоизделия простейшей конфигурации, но и сложные, требующие применения раскрывных форм. На карусельном столе пресс-автомата помешается 6 таких форм.

Иногда на прессованных стеклоизделиях наблюдаются следующие дефекты: «кованая» (мятая) поверхность, обусловленная соприкосновением горячей стекломассы с холодным металлом пресс-формы: «швы», заметные на линиях разъема частей формы, и «заусенцы», т. е. острые стеклянные пластинки, выдавленные в зазор между матрицей и горловым кольцом или между неплотно пригнанными частями раскрывной формы. Для ликвидации указанных дефектов прибегают к оплавлению поверхности отпрессованных изделий высокотемпературным пламенем. Этот процесс называется отопкой. Дефекты исчезают благодаря самопроизвольному разглаживанию размягченного поверхностного слоя стекла под действием сил поверхностного натяжения.

Точность прессования обеспечивает строгое соответствие серийных стеклоизделий авторскому образцу (модели). Отсутствие отходов при формовании гарантирует 100%-ное использование стекломассы, если пренебречь пробными оттисками при разогреве форм и незначительным боем стеклоизделий. Высокая производительность, а следовательно, дешевизна продукции характеризуют прессование как весьма эффективный производственный процесс.

Художника в первую очередь привлекают те новые (по сравнению с выдуванием) возможности формообразования, которые дает прессование. В самом деле, можно прессовать и монолитные, и полые стеклоизделия, в том числе крупногабаритные и массивные. Внешняя конфигурация стеклоизделий может быть сложной и многообразной: легко получить изделия овальные, прямоугольные, прорезные, украшенные развитым рельефом, имеющие сквозные ручки и тому подобные элементы. На первый взгляд возможности формообразования полости стеклоизделий более ограничены: ведь она должна иметь уклон «на выход», по меньшей мере, в 2.5°. Однако если рассматривать отпрессованное стеклоизделие как полуфабрикат, то можно после разогрева до небольшой температуры изменять конфигурацию стеклоизделий и даже получать «закрытую» полость, а также пользовать этот полуфабрикат для дальнейшей обработки, например, резьбой.

Характерную для прессованных изделий мятую («кованую») поверхность, фактуру поверхности и швы можно устранить кратковременным оплавлением поверхности (так называемая «огневая полировка»), когда силы поверхностного натяжения улучшают поверхность, придавая ей гладкость и блеск. Разумеется, художник может также включить «кованую» фактуру и швы в композицию стеклоизделия и таким образом превратить дефекты в декоративные эффекты. Вследствие того же поверхностного натяжения ребра и углы стеклоизделий утрачивают остроту, закругляются. Исправить это можно абразивной обработкой. Повышение давления прессования при условии применения прочных форм также позволяет свести этот недостаток к минимуму.

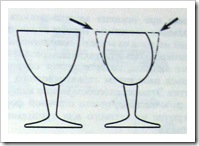

Для изготовления стеклоизделий сложной конфигурации применяют раскрывные пресс-формы, состоящие чаще всего из двух, реже-трех или четырех частей, плотное стягивание которых обеспечивается эксцентриковым затвором. Прессованием в раскрывных формах можно изготовить самые разнообразные стеклоизделия: посуду, декоративные вазы, рельефы и даже скульптуру.  В некоторых случаях прессованием получают лишь предварительную заготовку стеклоизделия, которую затем снова разогревают и конфигурацию которой изменяют вручную с помощью различных инструментов. На рисунке показаны стадии изменения конфигурации бокала. Данный способ расширяет возможности прессования для изготовления различной стеклянной посуды и декоративных стеклоизделий. Прессованием можно изготовить стеклоизделия сложной конфигурации, которую невозможно получить ни выдуванием, ни другими способами формования. На поверхности стеклоизделия можно выполнить различные рельефные украшения. Если при этом правильно учесть светотехнические свойства стекла (преломление, отражение света и т. п.), то можно добиться очень эффектной игры и переливов света, присущих только прессованному стеклу.

В некоторых случаях прессованием получают лишь предварительную заготовку стеклоизделия, которую затем снова разогревают и конфигурацию которой изменяют вручную с помощью различных инструментов. На рисунке показаны стадии изменения конфигурации бокала. Данный способ расширяет возможности прессования для изготовления различной стеклянной посуды и декоративных стеклоизделий. Прессованием можно изготовить стеклоизделия сложной конфигурации, которую невозможно получить ни выдуванием, ни другими способами формования. На поверхности стеклоизделия можно выполнить различные рельефные украшения. Если при этом правильно учесть светотехнические свойства стекла (преломление, отражение света и т. п.), то можно добиться очень эффектной игры и переливов света, присущих только прессованному стеклу.

Нецелесообразно в очертаниях и украшении прессованных стеклоизделий копировать стеклоизделия, декорированные вручную алмазной резьбой. В процессе прессования в пресс-форму можно вводить, так же как и при ручном выдувании, несколько порции различных по цвету стекол, а также стеклянные цветные палочки, стеклоткани и т. п. Этим способом можно делать окончательные стеклоизделия или же заготовки, предназначенные для дальнейшей обработки вручную. Техника прессования разнообразных технических изделий шагнула за последние годы далеко вперед, поэтому необходимо эти технические достижения шире использовать в художественном стеклоделии.

Наиболее подходящим материалом для изготовления пресс-форм, испытывающих в процессе эксплуатации значительные механические и тепловые нагрузки, является легированная сталь, например марок 4X13, 1Х18Н9Т и др. Она хорошо обрабатывается на металлорежущих станках, чеканится, полируется, что обеспечивает точность конфигурации и четкость рельефа стеклоизделий, гладкость их поверхности. Легированная сталь в меньшей степени, чем обычная, поддается окислению, в особенности при нагревании. Кроме того, она имеет мелкозернистую плотную структуру, выдерживает резкие перепады температуры, тепловые удары. Важно, чтобы стекломасса не прилипала к металлу формы до 500°С. Изменения размеров форм при их нагревании и охлаждении должны быть минимальными.

Детали форм изготовляют из стальных болванок на металлорежущих станках.

Ответственной операцией является окончательная отделка внутренней рабочей поверхности форм, выполнение рисунка и т. п. Раньше эту операцию выполняли исключительно вручную, например чеканкой. В настоящее время находят применение новые методы обработки. Электроэрозионный способ предусматривает создание между стальной заготовкой и моделью из относительно мягкого электропроводящего материала, например из графита, множества электрических искровых разрядов в среде жидкости, обладающей диэлектрическими свойствами. Под действием этих искровых разрядов происходит разрушение, эрозия металла и мягкая модель довольно быстро внедряется в стальную заготовку, как бы отпечатываясь в ней.

Аналогично осуществляется электролизное гравирование стали с той лишь разницей, что в узкий зазор между стальной заготовкой и латунной моделью, которые являются парой электродов, нагнетается электролит и происходит химическое разрушение металла электрическим током. Рисунок рельефа формы можно также оттиснуть в стально заготовке при помощи модели-штампа под большим давлением. Иногда наращивают слой металла на модель, выполненную, например, из гипса распылением расплавленного металла, которое может сопровождаться нанесением гальванического покрытия. Этим же способом можно наносить на рабочие поверхности стальной формы покрытие из цветного или тугоплавкого металла.

0 процессе эксплуатации формы должны работать в определенном температурном режиме, так как относительно холодные детали формы вызывают на стекле мелкие трещинки («посечки») и морщины, а к перегретой форме стеклоизделия прилипают настолько, что мнутся и разрываются в процессе их извлечения из форм.

Качество стеклоизделий, а также продолжительный срок службы форм обеспечивает смазка последних. Смазку применяют для придания гладкости рабочим поверхностям форм и создания газовой прослойки, аналогичной той, которая образуется при выдувании изделий вручную в деревянных формах. Для смазывания форм применяют смесь коллоидно-графитового препарата МС с веретенным маслом № 3 в соотношении 1:10. Смазку наносят на нагретую поверхность в несколько слоев.