Технологические процессы изготовления стеклянных предметов из раскаленной стекломассы трудно понять не рассмотрев предварительно свойства стекла в нагретом состоянии. Это так называемые термические свойства стекла. К ним относятся пластичность, вязкость, скорость затвердевания, поверхностное натяжение и термическое расширение, а также свойства, приобретенные при отжиге и закалке.

Пластичность стекла.

В разделе, посвященном строению стекла, уже было указано, что при нагревании куска стекла отдельные его участки с одинаковой температурой размягчаются, а затем расплавляются одновременно. В стекле не наблюдается характерного для кристаллических материалов (например, для металлов, минералов, льда) явления, когда при плавлении отдельные порции материала с одинаковой температурой могут в одно и тоже время находиться в твердом и жидком стояниях. Стекло переходит при нагревании из твердого состояния в пластическое, а затем в жидкое (при охлаждении-наоборот) не скачком, а постепенно.

Возможность изготовления из нагретого до размягчения стекла самых разнообразных изделий, в том числе и художественных, обусловлена тем, что в определенном интервале температур (приблизительно 500… 1000 С) стекло представляет собой пластичный материал. С технической точки зрения пластичность представляет собой способность материала деформироваться под действием приложенной к нему силы и сохранять эту деформацию после снятия нагрузки (после прекращения действия силы). Для художника интерес представляет прежде всего то, что когда стекло находится в пластичном состоянии, оно поддается разнообразным приемам формования и моделировки: выдуванию, лепке, вытягиванию и т.д. Например, с точки зрения лепки стекло в этот момент до некоторой степени напоминает традиционные материалы скульптора-влажную глину и пластилин. При этом степень пластичности стекла характеризуется вязкостью.

Вязкость стекла.

Вязкость представляет собой силу внутреннего трения между двумя параллельно сдвигающимися относительно друг друга слоями стекла. Она измеряется в паскаль-секундах; чем меньше вязкость, тем более текучим, разжиженным является вещество. Например, вязкость для воды при температуре 10°С равна 0,001 Па*с. Напротив, вязкость твердых тел очень высока. При температуре около 500°С, когда стекло практически является не пластичным, а твердым и хрупким, его вязкость составляет 1012 Па*с.

Вязкость стекла прежде всего зависит от температуры. Так, в процессе осветления стекломассы, когда поддерживается максимальная температура стекловарения (1450…1500°С), вязкость равна всего 10 Па*с. В этот момент стекломасса является настолько жидкой, что ее невозможно набрать на стеклодувную трубку. В определенном интервале температур (800 … 1000 С) стекло является настолько податливым, что, будучи предварительно набранным на конец железной трубки, легко поддается выдуванию. При дальнейшем охлаждении стекло быстро теряет свою пластичность. При 700 С стекло поддается формованию с большим трудом. Лишь давление пресса заставляет стекло двигаться в пресс-форме, повторяя ее внутренние очертания. Вязкость при этом составляет 4-10 Па*с. Спекание стекла (600 С) осуществляют при вязкости 10 в 8-й степени Па*с, когда стекло все еще находится в размягченном состоянии и слои наложенных одно на другое стекол могут проникать друг в друга. Вязкость стекла чутко реагирует на малейшее изменение температуры. В этом смысле оно является совершенно необыкновенным материалом.

Когда стекло находится в пластичном состоянии, то силы тяжести стремятся смять, сплющить изготовляемое изделие. Во избежание этого мастер, выдувающий стекло, должен своевременно прибегнуть к ряду характерных приемов: вращению трубки с изделием в горизонтальном положении, размахиванию трубкой, вдуванию воздуха в полость шара. Пока стекло не застыло и еще сохраняет пластичность, можно изменять форму изделия. Это осуществляется аналогично манипуляциям с заготовкой, а также при помощи специальных инструментов. В пластичном размягченном состоянии стекло можно вытягивать, гнуть, отрезать ножницами. В этот момент к изделиям можно прикреплять приставные стеклянные детали: ручки кувшинов, ножки рюмок и т. д. В горячем состоянии осуществляются характерные только для стекла гутные приемы украшения. Для того чтобы закрепить удачную форму или деталь стеклянного предмета, достаточно лишь слегка охладить стекло, и оно тотчас же затвердевает. А если изделие снова разогреть, то оно опять становится пластичным и можно что-то доделать или исправить. При изготовлении стеклянных предметов вручную мастер старается так разогреть стекло, чтобы оно легко поддавалось выдуванию, лепке и другим приемам формования. В то же время нельзя слишком перегревать изделие, так как оно сомнется под действием собственного веса.  В настоящее время ручной труд человека в производстве стекла заменяется машинным. В процессе формования изделий машинами вязкость изменяется: вначале стекло должно быть податливым, пластичным, а в конце формования затвердевать, т. е. его вязкость должна возрасти по крайней мере, до 10 С Па*с. При этом стекло становится твердым и приобретает хрупкость. В процессе машинного прессования и выдувания предметов вязкость меняется. Она находится в прямой зависимости от температуры, поэтому процесс формирования регулируют, устанавливая опрделенный температурный режим работы формирующих механизмов. Современные механические машины, вырабатывающие стеклянную посуду, работают очень быстро, поэтому формы этих машин сильно нагреваются в процессе работы. Температура форм определяет рабочую вязкость стекломассы. Вязкость стекла в течении всего периода формирования стеклянного предмета обусловленна режиом нагрева и охлаждения форм. Имеются таблицы, по которым, зная химический состав стекла, можно рачитать температуру, соответствующую требуемому значению вязкости.

В настоящее время ручной труд человека в производстве стекла заменяется машинным. В процессе формования изделий машинами вязкость изменяется: вначале стекло должно быть податливым, пластичным, а в конце формования затвердевать, т. е. его вязкость должна возрасти по крайней мере, до 10 С Па*с. При этом стекло становится твердым и приобретает хрупкость. В процессе машинного прессования и выдувания предметов вязкость меняется. Она находится в прямой зависимости от температуры, поэтому процесс формирования регулируют, устанавливая опрделенный температурный режим работы формирующих механизмов. Современные механические машины, вырабатывающие стеклянную посуду, работают очень быстро, поэтому формы этих машин сильно нагреваются в процессе работы. Температура форм определяет рабочую вязкость стекломассы. Вязкость стекла в течении всего периода формирования стеклянного предмета обусловленна режиом нагрева и охлаждения форм. Имеются таблицы, по которым, зная химический состав стекла, можно рачитать температуру, соответствующую требуемому значению вязкости.

Так как для данного стекла каждой температуре соответствует одно значение вязкости, то при наладке машин измеряют температуру формы в течение всего периода формования стеклянного предмета. Для научно - исследовательских целей вязкость стекломассы при высоких температурах измеряют при помощи вискозиметра. О вязкости стекла в области темпепатур начала размягчения (550…600 С) судят по удлинению вертикально подвешенной стеклянной нити или же по прогибу нити расположенной горизонтально.

Скорость затвердевания стекла.

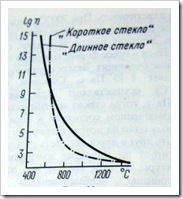

При выработке изделий из стекол различного химического состава очень заметно, что одни стекла затвердевают быстрее, а другие медленнее. При охлаждении расплавленного (размягченного) стекла вязкость различных стекол нарастает неодинаково быстро. Затвердевание стекла представляет собой физический процесс нарастания его вязкости до 1012 Па*с. Быстро-твердеющие стекла ускоряют выработку, что при изготовлении сложных изделий, над которыми мастер должен трудиться длительное время, не совсем удобно. Такие составы стекол применяют главным образом в механизированном производстве стекла. Для выдувания изделий ручным способом и для прессования стеклянных предметов сложной конфигурации используют стекла, которые твердеют медленно. Стекла, твердеющие в небольшом интервале температур, называются «короткими», а твердеющие в более широко интервале температур, -«длинными».

Скорость затвердевания зависит только от состава стекла. При выработке круглые массивные предметы с небольшой поверхностью остывают медленно. Стекло при охлаждении теряет теплоту, испуская тепловые инфракрасные лучи. Инфрокрасное излучение, а следовательно, потеря теплоты более сильны у синих, голубых й фиолетовых стекол, окрашенных соответственно оксидами кобальта, меди и марганца. Окрашенные в эти цвета стекла затвердевают быстрее бесцветных.

Поверхностное натяжение стекла.

Поверхностное натяжение определяется силами молекулярного взаимодействия на поверхности расплавленного или размягченного стекла. Если выдуть из стекла пузырь, то он примет шарообразную форму. Силы поверхностного натяжения стремятся сократить поверхность тела, а по сравнению с другими телами у шара поверхность при том же объеме наименьшая. По этой же причине ребра и углы стеклянных изделий, отформованные в горячем состоянии, закругляются сами собой. Для прессованных изделий важно, чтобы отформованный рисунок имел как можно более четкие углы и грани. Для этого поверхностное натяжение стекла должно быть ниже. Понижают поверхностное натяжение стекла оксиды калия, настрия и бария, если они входят в состав в достаточном количестве.

Тепловое расширение стекла.

Стекло, как и другие физические тела, при нагревании увеличивает, а при охлаждении уменьшает свой объем и линейные размеры. Это свойство называется термическим (тепловым) расширением. Обычно под тепловым расширением понимают изменение линейных размеров.

В процессе изготовления многих стеклянных изделий, в особенности из цветного стекла, часто приходится сваривать стекла разного химического состава (например, цветное стекло и бесцветное). Если тепловое расширение этих стекол неодинаково, то сваренные и соединенные стекла при остывании будут сокращаться в размерах неодинаково, но в этот момент они будут твердыми, непластичными. Между стеклами, соединенными в одном изделии, но разными по тепловому расширению, возникнут сильные внутренние напряжения, которые при дальнейшем остывании будут увеличиваться все больше. В результате эти напряжения приведут к растрескиванию стеклянного предмета.

Тепловое расширение является одной из важнейших характеристик стекла. Без его учета невозможно осуществить такие процессы, как изготовление изделий из бесцветного или цветного стекла с прилепными деталями из другого стекла, получение накладного стекла, гутные способы декорирования, отжиг, резкий нагрев или резкое охлаждение стеклянных предметов, обжиг изделий, декорированных силикатными красками.

Для большинства стекол, широко применяющихся в художественном стеклоделии, термический коэффициент линейного расширения (ТКЛР) составляет (70… 120) 10 в -7 степени 1 /°С. Наименьшим ТКЛР для интервала температур от 0 до 450°С обладает кварцевое стекло: 5 • 10 в -7 степени 1/°С. ТКЛР стекол зависит от их химического состава. Пользуясь таблицей, указывающей, какой вклад в общий ТКЛР вносит 1% каждого оксида, входящего в состав стекла, можно рассчитать ТКЛР свариваемых стекол и в случае необходимости откорректировать их состав.

Существуют два практических способа качественного определения ТКЛР. Во-первых, для испытания накладных стекол пользуются кольцевой пробой. Из стекол делают двухслойный цилиндр и вырезают из него кольцо, которое разрезают по образующей. При хорошем совпадении ТКЛР стекол после охлаждения линия разреза почти незаметна. Если ТКЛР наружного стекла больше, чем внутреннего, кольцо при остывании расходится, если меньше-сжимается и его края заходят один за другой. Во-вторых, для быстрой проверки значений ТКЛР берут эталонное стекло с заранее известным ТКЛР. Из этого стекла и стекла с неизвестным ТКЛР вытягивают две палочки одинакового диаметра, концы их разогревают, сплющивают, накладывают один на другой и спаивают. Разогретый спай растягивают в нить диаметром 0,5…0,6 мм и с одной стороны отламывают утолщенную часть. При одинаковых значениях ТКЛР оставшийся конец нити будет прямым; в противном случае нить изогнется в сторону стекла с большим коэффициентом расширения. По прогибу и по ТКЛР эталонного стекла можно определить ТКЛР испытуемого стекла.

Отжиг стекла.

Все стеклянные изделия, полученные способом горячего формования из размягченной стекломассы, нуждаются в отжиге. Если горячее изделие по окончании выработки оставить остывать на воздухе, то в толще стекла возникают остаточные и временные напряжения, которые могут привести к растрескиванию стеклянного предмета.

Остаточное напряжение возникает в результате того, что при резком падении температуры, например - вследствие естественного остывания горячего изделия на открытом воздухе, наружные слои сплошною стеклянного тела затвердевают быстрее внутренних. Внутренние слои стеклянного тела затвердевают во вторую очередь и при этом, естественно, стремятся

уменьшиться в объеме. Но наружные слои являются уже твердыми и представляют собой как бы скорлупу. Поэтому внутренние участки стекла, сжимаясь, стремятся оторваться от наружных. Если бы это в действительности происходило, то между наружными и внутренними слоями стекла получался бы разрыв, трещина. Если же такого разрыва не наблюдается, значит, что наружные и внутренние слои стекла прочно связаны друг с другом. Но так как внутренние участки стекла не могут уменьшиться в объеме, то они остаются растянутыми. Наружные слои соответственно испытывают напряжения сжатия. Таким образом, внутри сплошного стеклянного тела будут иметь место механические напряжения растяжения, а на его поверхности-напряжения сжатия. Между растянутыми и сжатыми слоями находится свободная от напряжений нейтральная зона. Сказанное означает, что остаточные напряжения возникают при переходе стекла из размягченного состояния в твердое. Этот процесс объясняется плохой теплопроводимостью стекла, обусловливающей неодновременное затвердение наружных и внутренних слоев стекла. Остаточные напряжения, возникнув, сохраняются, даже если изделия остыли до комнатной температуры.

Временные напряжения возникают только в твердом, хрупком стекле в процессе резкого нагрева или охлаждения. Например, если наливать горячий чай в холодный стеклянный стакан, то внутренние стенки стакана, быстро прогревшись, расширяются и вызывают растяжение более холодного стекла наружных стенок. А стекло, как известно, легко разрушается даже от небольших механических нагрузок растяжения. Стакан растрескивается. Причиной этого являются временные мехамические напряжения внутри стекла. Ясно, что в приведенном примере опасность растрескивания толстостенного стакана больше, так как различие температур внутри них и наружных стенок больше. Например, мытье горячего стакана холодной водой не так опасно, так как в этом случае в резко остываюшем стекле возникают временные механические напряжения сжатия, а сжатие стекло выдерживает очень хорошо. Если при пользовании стеклянными предметами не подвергать их чрезмерно резкому нагреву или охлаждению, то временные напряжения будут небольшими и изделия не разрушаются. Временные напряжения возникают только непосредственно в момент резких изменений температуры, а когда температура выравнивается, то они практически бесследно исчезают..

Остаточные напряжения более опасны, так как они могут сохраняться и в полуфабрикатах, и в готовых изделиях. Растрескивание стекла в этом случае может произойти в самый неожиданный момент, например при механической обработке изделия или даже на полке для посуды-от легкого сквозняка. Чем резче охлаждается и затвердевает размягченное стекло при выработке, чем массивнее изделие, т. е. чем толще его стенки, тем сильнее остаточные напряжения. Наоборот, при медленном остывании изделий остаточные напряжения в них могут быть очень небольшими. В абсолютно твердом и хрупком стекле устранить остаточные напряжения нельзя. Поэтому для ликвидации таких напряжений приходится разогревать изделия до температуры начала размягчения стекла, т.е. до 500…600°С. При этом сами изделия еще не деформируются, но в толще стенок стекло уже приобретает некоторую пластичность, достаточную для того, чтобы напряженные слои стекла сдвинулись относительно друг друга и напряжения исчезли. Этот процесс называется отжигом стеклянных изделий. При температуре начала размягчения стекла отжиг происходит практически мгновенно. При меньших температурах процесс отжига затягивается. Из опасения деформации изделий максимально допустимой считают температуру, несколько меньшую температуры начала размягчения, но обеспечивающую в течение 3 мин удаление 95°С остаточных напряжений. При чрезмерно заниженных температурах стекло обладает недостаточной пластичностью и отжиг отнимает много времени. Поэтому минимальной считают температуру на 50 … 60°С меньше максимаальной; практическая же температура отжига всего на 20 … 30°С меньше максимальной. Ответственный интервал отжига считаю 100°С. Это означает, что если температура отжига данного стекла 550°С, то в интервале охлаждения от 550 до 450°С изделия необходимо охлаждать очень медленно. Этот интервал соответствует окончательной потере стеклом пластичности и превращению его в твердый, хрупкий материал.

Температура отжига стекол зависит от химического состава последних и для стекол некоторых составов указана в справочной литературе. Процесс отжига делится на четыре стадии:

- На первой стадии изделия нагревают до температуры отжига. Если изделия поступают на отжиг непосредственно после изготовления и нагреты до более высокой температуры, то соответственно происходит их охлаждение.

- На второй изделия выдерживают при температуре отжига. Именно на этой стадии ликвидируются остаточные напряжения.

- На третьей стадии изделия медленно охлаждают в ответственном интервале температур. При этом считают, что остаточные напряжения в готовых изделиях не должны превышать 5% от разрушающих напряжений. Однако в производственных условиях допускают 20% остаточных напряжений в готовых изделиях.

- Процесс отжига заканчивается ускоренным охлаждением затвердевшего стекла. При этом следует избегать слишком быстрого охлаждения, так как изделия могут растрескаться из-за возникновения чрезмерных временных напряжений Обычное стекло может выдержать резкое изменение температуры, не превышающее 130°С Например, изделие с температурой 150°С можно резко охладить до комнатной температуры (20°С). Практически при охлаждении разница температур отдельных участках изделия не должна превышать 20°С.

Разнообразную продукцию, вырабатываемую в горшковых печах, чаше всего отжитают в камерных печах периодического действия, отапливаемых газом. Электропечи для отжига изделий имеют преимущество перед газовыми «опечками», так как дают возможность тщательно контролировать и регулировать режим отжига. Возможно даже полностью запрограммировать эти процессы и тем самым автоматизировать их. Это совершенно исключает брак изделий по деформации вследствие перегрева.

При массовом выпуске однородной продукции, например в ванных печах, изделия отжигают в непрерывно действующих туннельных печах-«лерах». В этом случае изделия вручную или при помощи специальных автоматических переставителей помещаются на движущуюся проволочную конвейерную сетку и последовательно проходят в длинной, отапливаемой газом или электричеством печи, имеющей зоны нагрева, отжига и охлаждения.

Рекомендуется каждый отдельный вид продукции отжигать в отдельном лере. В одном лере можно устроить несколько конвейерных лент, движущихся с различными скоростями, и массивные изделия пропускать медленнее, а тонкостенные-быстрее.

Для контроля качества отжига служит прибор поляриметр-полярископ. Изделия просматривают в поляризованном свете. В местах сосредоточения остаточных напряжений заметны голубые, зеленые и желтые полосы. Если напряжения отсутствуют, то наблюдается равномерное красно-пурпурное окрашивание.

Процесс преднамеренного образования в стекле механических напряжений называется закалкой. Закалку осуществляют путем быстрого, но равномерного охлаждения стекла, нагретого до начала размягчения, холодным воздухом. Чаще всего закалке поддвергают ветровые стекла автомобилей, иногда стеклянные двери, перегородки, стеклянную посуду и тару.